多一根螺杆为塑料混炼带来了哪些变化?

螺杆类挤出机从最开始的柱塞式、单螺杆式到目前占据大半江山的平行双螺杆式、椎形双螺杆式等机型,这一历程一走便走了近百年,这一百年,高聚物加工工业的发展经历了前所未有的繁荣。

近年来,三螺杆挤出机以其灵活多变的几何排布方式,多个啮合区形成物料在流向,流速上的多变化,且质点在空间位置的分布产生了极其有益的影响,以优异的混合特性、小的长径比、较高的产能比倍受关注。

三螺杆挤出机与以往各种类型的螺杆挤出机相比有什么区别?具有怎样的优势?今天小编就给大家做一个详细的讲解。

三螺杆挤出机的结构特点

三根螺杆呈一字形排列,同向旋转,相当于两对双螺杆。

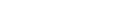

随着我国对高分子材料的需求逐步增加,传统的三螺杆挤出机由于结构的对称性导致物料的流动空间缺少变动,已无法满足聚合物加工业对于挤出效率等方面的需求。

因此近来还开发出一些新结构的高效三螺杆挤出机,例如平行差速三螺杆挤出机,以用于满足聚合物加工业的需求。

三螺杆挤出机的优点

1.塑化充分,分散均匀

三螺杆挤出机拥有多个啮合点,相比双螺杆的一个啮合点,这极大地提高了剪切效率,使得物料更容易被塑化。增加的啮合点和碾压范围有助于更快更均匀地将原料转化为熔融状态。

这还提升了揉压作用,确保了物料在挤出过程中的充分混合和分散。对于需要高度均匀性的材料例如高填充母粒的制造,能够达到更好的分散均匀性。

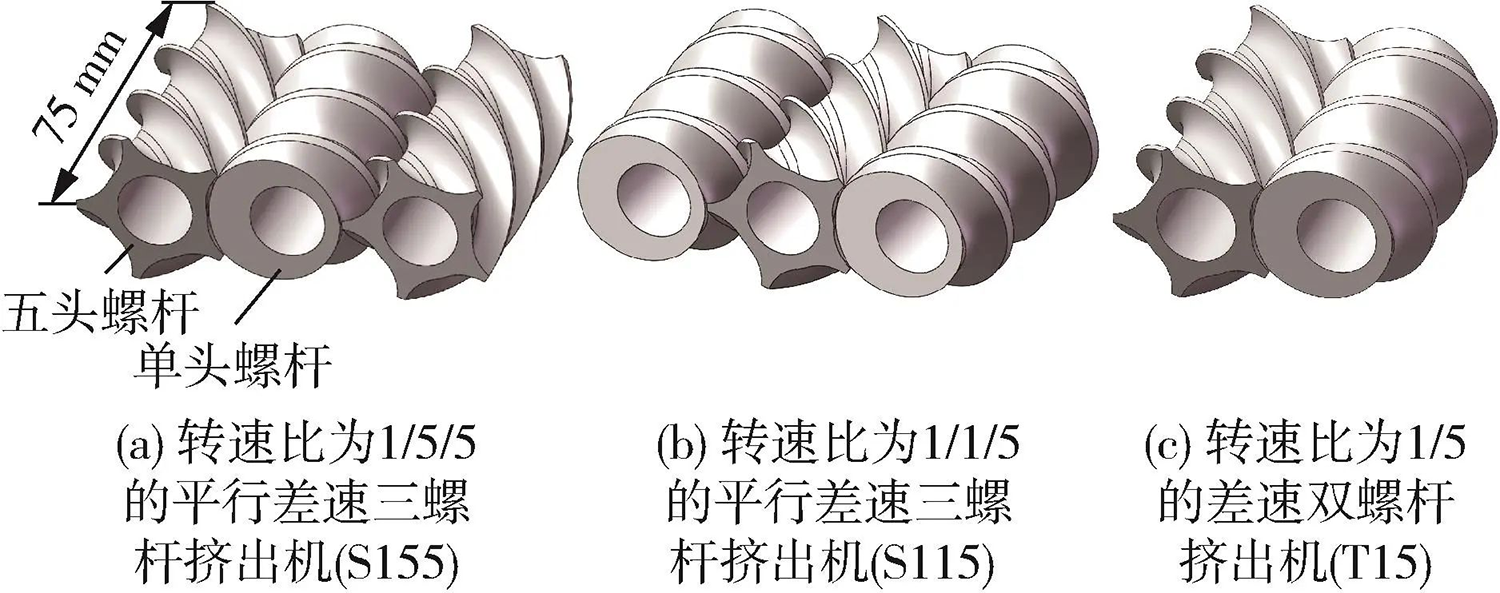

三螺杆挤出机中剪切速率的体积分布

2.加工效率更高

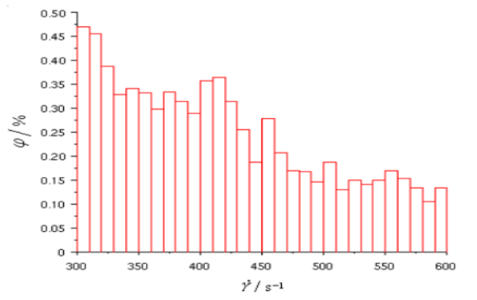

与传统的单螺杆和双螺杆挤出机相比,在轴向压差相同的情况下,三螺杆挤出机的体积流量比双螺杆高,因此三螺杆挤出机的输送能力更强,其多螺杆设计使物料在经过挤出过程时受力更加均匀,减少了物料的滞留时间,提高了生产效率。

以生产碳黑母粒为例,不经高搅,3-Φ60机可一次性生产出50%浓度的炭黑母粒,产量是180公斤/小时,而2-Φ60(同型号的双螺杆机)不借助高搅密炼或重复加工仅能生产35%浓度的炭黑母粒,80公斤/小时,产量通常远高于同规格的双螺杆挤出机。因此它能以更高的生产速度产出更高浓度的填充材料,如85-90%浓度的无机粉体填充母粒。

3.节能

尽管三螺杆挤出机可能在设计和制造上有更高的初始成本,但其在运行过程中表现出更高的能源效率。以3-Φ60机为例,55kw主电机,500转/分钟,生产50%浓度炭黑母粒,180kg/hr,主电机电流90安培,比功率仅0.2-0.25kw/kg。

4.产品质量高

三螺杆挤出机制备的成品具有更好的物理性能,如更高的韧性,即使在高填充比例下也能保持良好的粒子形态,不易破碎。这对于需要高强度和良好外观的最终产品至关重要,如薄膜制品的均匀性和韧性表现。

例1:双螺杆挤出机生产50%浓度碳黑母粒,必须经过密炼,而三螺杆挤出机,不用密炼机,物料可直接进入三螺杆挤出机生产出50%浓度的碳黑母粒,用牙咬母粒会瘪、有裂痕而不碎,说明生产的母粒韧性好。为什么呢?

因为其塑化充分,组份分散均匀,用来吹0.005mm的膜,检测结果非常均匀。如果借助高搅,三螺杆挤出机可以生产浓度更高的碳黑母粒,且粒子韧性较好。

例2:用双螺杆机生产的85%碳酸钙填充PE或PP母粒,用手指一掐就碎了,而用三螺杆机生产的同样配比的母粒用手指掐不动,用离心脱水机脱水干燥也打不碎。

例3:生产PP阻燃电缆料,经密炼后,用长径比36的2-Φ65双螺杆挤出机做出的料,强度为13Mpa,延伸率为185%。而用3-Φ60三螺杆机,不经密炼,做出的料强度为14Mpa,延伸率为237%。另外,用三螺杆机可加工铝粉或三氧化二锑的填充量达70%的母粒,而双螺杆机却不能。

5.优秀的排气性能

该类设备排气效果良好,避免了原材料积存、堵塞等问题,有助于提高产品的纯净度和表面质量,同时也能满足高真空度和高脱挥效果的要求,进一步提升产品档次。

5.具有分子接枝功能,可直接用于生产PP发泡珠粒

大家都知道PP发泡必须用高熔体强度聚丙烯(HMS-PP),这需要对普通PP进行分子接枝,其价格要比普通PP贵很多。分子有了枝叉,具有足够的熔体强度和延展性才能适用于PP发泡。

经过试验,普通的PP(均聚或者共聚PP均可),用三螺杆机挤出后都可以直接用于生产很好的EPP珠粒,发泡倍率达到70倍。这是因为普通PP在三螺杆机内流动过程中已被分子接枝了,变成了高熔体强度的聚丙烯了。

6.结构紧凑,节省场地

所有配置都在机架上,没有外置占地面的东西。

7.机器安全可靠,易操作

双螺杆机一般齿轮箱等质保期为一年,三螺杆挤出机齿轮箱质保期三年。

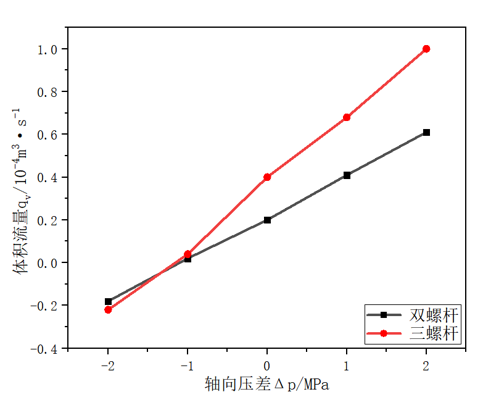

三螺杆与双螺杆挤出机

选型建议

单螺杆、双螺杆及三螺杆挤出机,本质上都依靠螺杆旋转完成物料输送、熔融、剪切与分散,但多螺杆系统在混合模式、产能及适配工艺上各具特色。

双螺杆挤出机(同向旋转):由两根相互啮合的螺杆构成,具备出色的剪切和分散性能,能够精准把控温度与剪切程度,尤其适合高精度改性作业。物料在其中停留时间分布较窄,在接枝、交联等反应挤出工艺中表现突出,常用于 PA、PC、PBT等工程塑料的改性。

三螺杆挤出机:采用中心主螺杆搭配两侧辅螺杆的结构,形成复杂的流场,拥有更多混合路径。实验数据表明,其分散均匀性与双螺杆挤出机相比差异不足5%。该设备最大的亮点在于产能,在同等功率和螺杆直径条件下,产量可达双螺杆挤出机的1.8-2.2倍,单位能耗降低15 - 25%,非常适合大规模连续化生产场景。

通过对比,我们不难发现三螺杆挤出机的主要优势:流场复杂,停留时间长,混炼性能好,这已经在很多企业的实践过程中得到证明,将来有可能在纳米复合体系、高黏度物料混合、高填充复合体系以及对分散混合要求更高的场合会发挥很好的作用。

适合选用双螺杆挤出机的场景:当涉及高精度化学反应,如接枝、交联;加工对热敏感的生物基塑料;或是进行研发工作、小批量多品种生产时,双螺杆挤出机更为合适。

适合选用三螺杆挤出机的场景:若生产母料、高填充体系(如CaCO₃、TiO₂改性),对产能要求较高,希望降低单位产品成本,又或者工厂空间有限,需要精简设备数量,三螺杆挤出机则是更佳选择。

双螺杆挤出机在工艺控制方面依旧保持优势,而三螺杆挤出机在大规模生产中更具性价比。企业在选型时,应结合材料特性、产能目标和成本结构等因素综合考量,必要时可通过小试或中试确定最优方案。随着三螺杆技术不断进步,未来其在高端改性领域的应用前景值得期待。

————————————————————————————————————————————————————————免责声明:部分资料来源于网络,转载的目的在于传递更多信息及分享,并不意味着赞同其观点或证实其真实性,也不构成其他建议。仅供交流,不为其版权负责。如涉版权,请联系我们及时修改或删除。

热门资讯

最新资讯

- 如何提高塑料韧性以及区分塑料常用的增韧剂?

- 一文读懂:特种工程塑料产业链

- 光学镀膜之ITO薄膜

- EVOH——全球三大高阻隔材料之一

- 两千亿!事关化工新材料

- 耐150℃的SEBS基TPE,可大幅降低汽车密封件成本

- 常用的塑料包装材料(快递袋、POF膜、PE等)原料你知道多少?

- 工程塑料应用图鉴:从通用到特种的 “性能天花板”

- 塑胶里的 “隐形钢筋”:一文读懂玻纤填充的硬核科技

- 多一根螺杆为塑料混炼带来了哪些变化?

- 2024年我国塑料制品产量同比增长2.9%,7707.6万吨!

- 多一根螺杆为塑料混炼带来了哪些变化?

- 提高薄壁注塑加工精度的四个技巧

- 注塑成型填充阶段工艺如何设定?

- 双向拉伸PET薄膜(BOPET)的性能

- 各类填料对树脂流动性的影响有多大?

- 尼龙(PA)的含卤阻燃改性和无卤阻燃改性

- 12种鞋底材料、各自有哪些优缺点

- 聚丙烯原料中含有卤素,导致加工设备腐蚀,应该怎么办?

- 尼龙(PA)的含卤阻燃改性和无卤阻燃改性

热门关键词:

热门关键词: