抗氧剂是一类能有效降低塑料材料自氧化反应速度、延缓塑料材料老化降解的塑料助剂。在聚烯烃树脂的实际生产中,石化公司会将聚烯烃树脂(PE/PP)粉料与少量抗氧剂复配,提供树脂原料基本的热加工稳定性和一定的贮存周期。在下游塑料制品生产时,制品厂家通常会额外添加抗氧剂来保证热成型及长期使用的抗氧化性能。

聚烯烃原料存放后泛黄泛红?竟是因这种抗氧剂

目前市场上PE/PP粒料中常用的抗氧剂种类如下:

但常见于白色聚烯烃制品,在生产存放后,有时会出现制品泛黄或泛红的现象,这种现象的总结为以下情形:

1)变色集中在和空气接触面,多为吹膜端面、白色扁丝或纤维制品;

2)制品存放环境多为密闭避光环境,易发生在湿度较大的季节;

3)太阳光照射后,有明显褪色现象;

4)偶发现象。

现象的成因

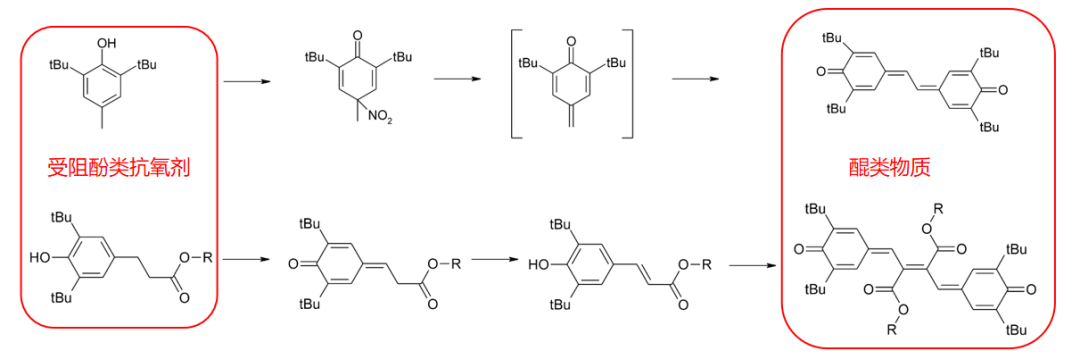

受阻酚抗氧剂具有一定的还原性,可提供氢原子捕捉树脂分子中因氧化产生的自由基,且生成的烷氧自由基可再次捕捉自由基,进而延长制品的使用寿命。

但受阻酚抗氧剂若过度氧化或被环境中的诱导因素催化氧化生成醌类物质,形成结构较为复杂的生色团,进而出现泛黄或泛红的现象。具有催化受阻酚抗氧剂变色的因素有:空气中NOx,潮湿阴暗的环境,配方体系中催化活性的填料(锐钛型钛白粉,氧化锌)等。

聚烯烃白色制品变色往往是多个因素的综合作用,

不能直接否定受阻酚抗氧剂的作用!

因此,当制品出现变色时,需充分考虑可能的主要因素,并可通过以下方式来防止或降低出现酚黄、酚红的风险:

1)基于塑料制品的配方体系,加工和贮存条件,选择不易变色的受阻酚抗氧剂,并尝试增加配方中的亚磷酸酯类抗氧剂及吸酸剂来降低变色风险;

2)尽量对塑料制品有效的覆盖,改善仓库中通风条件,并减少燃油叉车使用。

高分子聚合物中抗氧剂体系选择的是否合适,需要进行评价和验证,既然是考察其应用性能,那么就要考察其添加到聚合物后相关性能的变化。对于高分子聚丙烯材料,因其自身特性,主要从以下几项性能进行考察。

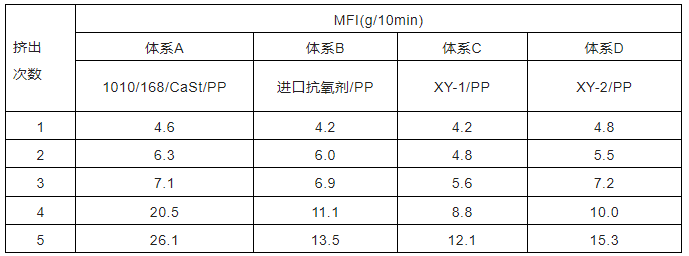

1.熔融指数或粘度

熔融指数是聚丙烯树脂加工性能的一个重要指标,通常用熔融指数法来评价抗氧剂防护的高分子材料的加工稳定性。加工前后熔融指数的变化愈大,材料的加工稳定性愈差。因此考察抗氧剂稳定剂体系经多次挤出后熔融指数的变化。其结果如表1所示。

表1 多次挤出后熔融指数的变化对比

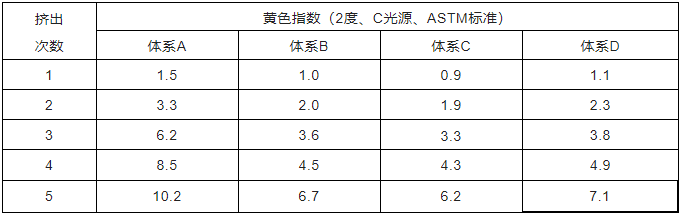

2.黄色指数

聚丙烯在加工过程中,易产生热老化现象,加入的主抗氧剂在抑制聚丙烯降解的同时形成醌类发色物,使制品颜色发黄。因此,添加抗氧剂稳定体系的聚丙烯,经多次挤出后用黄色指数的变化来评价抗氧剂对聚丙烯加工性的影响。试验结果见表2:

表2 多次挤出后黄色指数的变化

从表2数据可以看出,体系B、体系D的黄色指数受挤出次数影响较小;体系A的黄度指数在经过第五次挤出后变化较大。可见,体系C对PP的黄色指数影响最小。

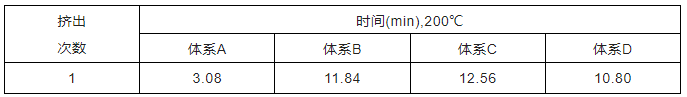

3.氧化诱导期

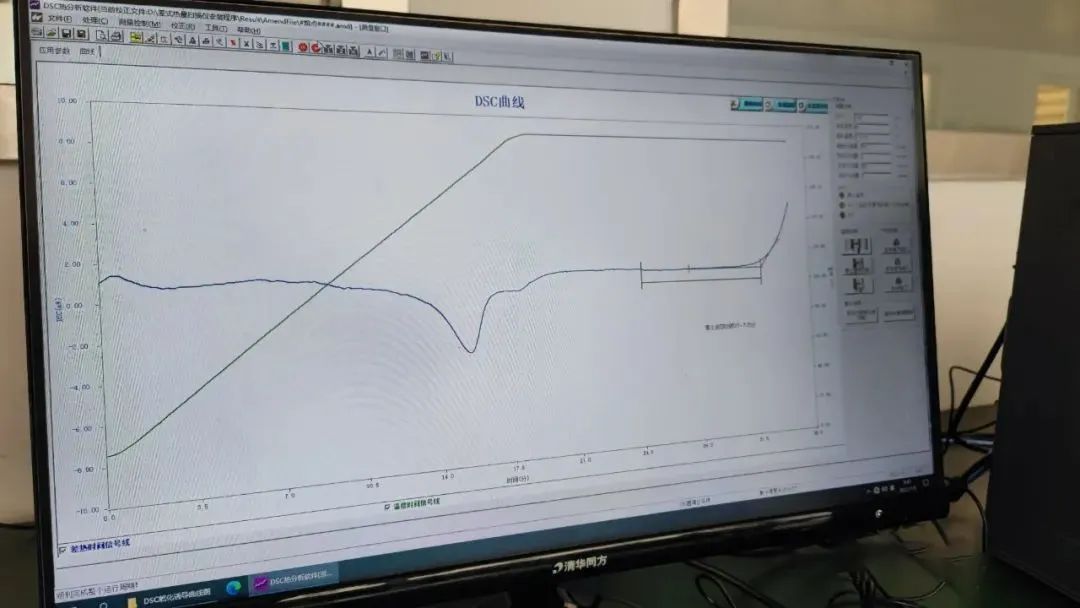

氧化诱导期是指在一定条件下聚合物与氧发生链式自动氧化反应时间,表明一定温度下(200℃)聚丙烯与氧发生反应的难易。氧化诱导期越大,表明体系在高温下越有效地阻止自由基的形成。一旦聚丙烯中生成自由基,即迅速吸氧,发生链式自动氧化反应。将四个抗氧剂稳定体系与聚丙烯粉料经第一次挤出后的粒料,在DSC上进行氧化诱导期测试,其测试结果如表3所示。

表3 氧化诱导测试比较

由表3可以看出,一次挤出后,氧化诱导期大小顺序为:体系C>体系B>体系D>体系A。氧化诱导期更长。说明使用此体系的PP材料热稳定性更优。

4.长期耐热氧老化

长期耐热氧老化功能是塑料材料防老化或耐候的基础功能,防紫外或防光老化功能则是建立在基础功能之上的提高功能。户外使用的改性塑料制品,在光稳定体系中,组合适合的抗氧剂体系和适当的添加量,可以适度地提高制品的长期光稳定作用或效果。